اشعه ماوراء بنفش می تواند به روش های مختلفی بر پلاستیک تأثیر بگذارد و ظاهری گچی ایجاد کند، باعث تغییر رنگ و حتی به خطر انداختن یکپارچگی خود ماده شود. بنابراین انتخاب بسته UV مناسب برای ایجاد تثبیت نور بهینه ضروری است. در واقع، ممکن است یکی از مهمترین پارامترها در تعیین طول عمر محصول شما باشد. در این مقاله از سایت چاپم کن به بررسی همه چیز درباره دوده می پردازیم. دوده به عنوان پایدارکننده UV و برای تقویت لاستیک استفاده می شود. با ما همراه باشید و همچنین می توانید سئوالات و پیشنهادات خود را برای ما ارسال کنید. کارشناسان ما در اسرع وقت پاسخگوی شما خواهند بود.

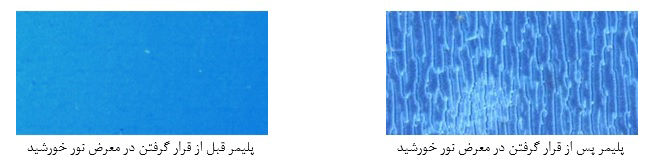

قرار گرفتن پلاستیک ها در برابر اشعه فرابنفش به مرور زمان منجر به تخریب آنها می شود. تخریب نوری وقتی اتفاق می افتد که تابش غیر مرئی فرابنفش که طول موج کوتاهی دارد، زنجیرهای پلیمری را بشکند. این پدیده منجر به افت خواص قطعه می شود. مانند کاهش مقاومت ضربه، تغییر رنگ، ترک خوردن، کاهش ازدیاد طول تا پارگی و استحکام کششی و پوسته پوسته شدن سطح جسم. دوده (Carbon Black) نام عمومی خانوادهای از ذرات کربن با سایز کوچک، عموماً آمورف یا پاراکریستالین است که باهم رشد کرده و تودهای از ذرات با شکل و ابعاد مختلف تشکیل میدهند.

دوده شکلی بهبودیافته از کربن است که نسبت سطح به حجم بالایی دارد. این ماده در فاز گاز و از تخریب حرارتی منابع مختلف هیدروکربنی تشکیل میشود و در گرید های مختلف تجاری بر اساس اندازه ذرات اولیه، سایز کلوخه و شکل آن، تخلخل، سطح و شیمی سطح وجود دارد. دوده عموماً به عنوان تقویتکننده در تایر و دیگر محصولات لاستیکی استفاده میشود. همچنین گریدهای ویژهای به عنوان رنگ مشکی در پلاستیک، رنگ و جوهر و همچنین پرکننده برای ایجاد خاصیت رسانایی در پلیمرها مورد استفاده قرار میگیرد.

تاریخچه استفاده از دوده

استفاده از دوده به عنوان رنگ دانه برای رنگها و جوهر ها به تمدنهای اولیه بشر میرسد. از اختراع ماشین چاپ در قرن 15 ام که در شکلگیری ارتباطات و انتقال اطلاعات بسیار نقش مهمی داشته است تاکنون، تقاضا برای رنگدانه مشکی باکیفیت، رشد پیوسته داشته است. دوده سنتی دوده چراغ (lampblack) بوده است. در اولین فرایند تهیه دوده چراغ، چوب بدون آتش در اکسیژن بسیار کم، میسوخت و دود حاصل به محفظهای مخروطی هدایت میشد. دوده رودیوارههای فلزی، کتانی یا پشمی مینشست و چوب نیمسوز شده هم به عنوان زغال چوب مورد استفاده قرار میگرفت.

در سال 1900، تولیدکننده دوده چراغ Binney، دوده را به شرکت Goodrich Tire که تولیدکننده تایر است فروخت که در ابتدا با هدف مشکی سازی لاستیک سفید استفاده میشد. بعداً مشخص شد اضافه کردن دوده منجر به افزایش خواص لاستیک میشود. به مرور استفاده از دوده در صنعت لاستیک تبدیل به دانش عمومی و جزئی مهم در صنعت تایر گردید. علاوه بر خاصیت تقویتکنندگی، مقاومت دوده در برابر UV و عملکرد آن به عنوان رباینده اوزون، تایر را در برابر نور UV و همچنین اکسید شدن، پایدار میکند و از ترک خوردن تایر جلوگیری به عمل میآورد. از شارژ الکترواستاتیک جلوگیری کرده و به رسانش گرما از نقاط ویژه خصوصاً عاج تایر کمک میکند که میتواند با کاهش آسیبهای گرمایی منجر به افزایش عمر تایر شود.

معرفی لاستیکهای سنتزی، خصوصاً SBR در خلال جنگ جهانی دوم مصرف دوده را رونق بخشید. خصوصاً که مشخص شد لاستیکهای سنتزی تقویتشده با دوده در برابر سایش بسیار مقاومتر از لاستیک طبیعی عمل میکنند. رسانایی حرارتی و الکتریکی، مقاومت در برابر UV و اثر انتی اکسیدانی و استفاده از آن به عنوان رنگدانه، دوده را به مادهای مهم در صنعت پلیمر تبدیل کرده است.

تثبیتکننده های نور و جاذب UV برای جلوگیری از تخریب پلیمر

قرار گرفتن در معرض نور خورشید و برخی از نورهای مصنوعی میتواند اثرات نامطلوبی بر استحکام و دوام مواد پلاستیک داشته باشد. اشعه ماوراء بنفش میتواند پیوندهای شیمیایی را در یک پلیمر تجزیه کند. به این فرآیند، تخریب نوری گفته میشود. به طور کلی، پلیمرها در حضور نور خورشید کیفیت خود را از دست میدهند که منجر به تَرَکخوردگی (cracking)، شکنندگی (embrittlement)، گچی شدن، تغییر رنگ، یا کاهش خواص مکانیکی نظیر استحکام کششی، ازدیاد طول، و استحکام ضربه میشود.

تخریب نوری در نتیجه قرار گرفتن در معرض نور ماوراء بنفش در طول موج ۴۰۰-۲۹۰ نانومتر اتفاق میافتد. طول موجهای مختلف بسته به پلیمر میتواند انواع مختلفی از تخریب ایجاد کند. مواد شیمیایی مخصوصی به نام پایدارکننده نور یا تثبیتکننده اشعه ماوراء بنفش (Ultraviolet) مانع از فرآیندهای فیزیکی و شیمیاییای میگردند که در اثر نور منجر به تخریب پلیمر میشوند.

پایدارکنندههای نوری جهت محافظت از پلیمرها و مواد دیگر در برابر تخریب دراز مدت در معرض تابش اشعه ماوراء بنفش استفاده میشود که این اشعههای UV میتواند ناشی از اشعه خورشید یا لامپهای فلورسنت باشند. تخریب ناشی از تابش منجر به مشاهده اثرات نامطلوب در مواد پلیمری میشود که شامل تغییر رنگ در ظاهر (تغییر رنگ و یا تغییر در براقیت قطعه)، تضعیف خواص مکانیکی و ایجاد نقص و ترک در پلیمر میباشد. پایدارسازی پلیمر میتواند توسط استفاده از افزودنیهایی که اشعه UV را جذب میکنند؛ رخ دهد، در حالی که از جذب آن توسط مولکولهای پلیمر جلوگیری میکند، از طریق افزودنیهایی که پراکساید رو تجزیه میکنند، یا از طریق quencher ها که از کروموفورها انرژی میپذیرند و آن را به گرما تبدیل میکنند.

تثبیتکنندههای نوری از طریق چند ساز و کار مختلف میتوانند موجب پایداری پلیمرها شوند. در ساز و کار اول پایدارکننده پرتو را جذب کرده و با انرژی کمتر پس میدهد. در روش دیگر فرونشاندن ماکرومولکول برانگیخته شده به سطح انرژی بالاتر میباشد و انرژی به صورت گرما تلف میشود. یک راه حل مؤثر برای جلوگیری از تجزیه شدن پلیمر وجود دارد: استفاده از تثبیتکنندههای نور.

از معتبرترین شرکتهای تولیدکنندههای پایدارکنندههای میتوان به شرکت BASF، Exxonmobil، ADEKA، Clariant، Byk، Evonik، Croda، Sabo، Lanxess، Kelioil، Dow، Mitsui Chemicals اشاره کرد. با توجه به طول موجی که پلاستیک را در معرض تخریب قرار میدهد پایدارکنندهها را متناسب با آن انتخاب میکنند.

خواص دیگر مانند سهم آنها در رنگ اولیه، پایدارکنندگی رنگ و پایداری آنها در حین فرآورش در دماهای بالا، حد انتظار از عمر محصول نهایی، فراریت، خارج نشدن از محصول، قیمت و سمی نبودن میباشد. از دیگر کاربردهای جذبکنندههای UV میتوان به بستهبندیهای پلاستیکی برای محافظت از محتوای بسته حساس از اثرات مضر تابش UV اشاره کرد.

پایدارکنندههای نوری در حوزههای مختلفی مانند صنایع کشاورزی، فیلمهای گلخانهای، صنایع الکترونیک، پوششهای خودرویی، پوشش پلاستیکی، پوشش چوب، چسبها، صنایع ساختمان، لوله و اتصالات، صنایع نساجی و الیاف، صنایع آریشی، بهداشتی و دارویی و… کاربرد دارند. انتخاب پایدارکننده نوری مناسب و بهینه بستگی به نوع پلیمر، ضخامت، استفاده از رنگدانهها و سایر مواد افزودنی و البته طول عمر مورد انتظار در یک محیط مشخص دارد.

تثبیتکننده های UV و Light چگونه کار میکنند؟

برای خنثی کردن اثرات مضر در عملکرد پلاستیک ، طیف گستردهای از تثبیتکنندههای UV طراحی شده برای حل مشکلات تخریب مرتبط با قرار گرفتن در معرض نور خورشید است. اگرچه انواع مختلفی از تثبیتکنندههای ماوراء بنفش را میتوانید پیدا کنید اما میتوان آنها را به دو دسته کلی طبقه بندی کرد:

- جذب کننده نور ماوراء بنفش (UVA)

- تثبیتکننده های نور آمینه با ممانعت فضایی (HALS)

جذب اشعه ماوراء بنفش نور توسط قانون لامبرت بیر انجام میشود:

مقدار جذب= ضریب جذب مولی * غلظت* طول مسیر

برای به دست آوردن یک جذب بهینه و در نتیجه به طور مؤثر در کاهش تجزیه نوری، لازم است که غلظتهای زیادی از جاذبها و ضخامت پلیمر کافی وجود داشته باشد. بنابراین جذب کننده اشعه ماوراء بنفش در موارد زیر مؤثر است:

- در محافظت از توده پلیمر

- در محافظت از محتوا در هنگام بستهبندی فیلم یا بطری استفاده میشود

- در ماتریسهای پلیمری جاذب اشعه ماوراء بنفش مانند پلیاستایرن، پلیاسترها و غیره.

- اما آنها در محافظت از سطوح مویهزایی (Crazing) و مواد بسیار نازک مانند فیلم/الیاف، کمتر مؤثر هستند.

- در محافظت از مواد افزودنی دیگر که نسبت به نور ماوراء بنفش حساستر هستند (به عنوان مثال رنگدانهها و بازدارنده های شعله)

چه عواملی باعث تخریب پلیمر میشود؟

صرفاً اشعه ماوراء بنفش طیف خورشیدی انرژی کافی برای تخریب یک پلیمر دارد. طبق قانون اول فتوشیمی، نور باید توسط یک ماده شیمیایی جذب شود تا یک واکنش فتوشیمیایی رخ دهد. پلیالفینها به دلیل ناخالصیهای موجود در پلیمر، اشعه ماوراء بنفش را جذب میکنند، محصولات اکسیداسیون که در هنگام فرآورش یا مواد افزودنی و رنگدانه های مورد استفاده در فرمولاسیون یک محصول نهایی ایجاد می شوند. از طرف دیگر سایر پلیمرها مانند پلاستیکهای مهندسی و لاستیکها به دلیل ساختار شیمیایی ذاتی خود، اشعه ماوراء بنفش را نیز جذب میکنند (به عنوان مثال پلیاستایرن، پلیاستر و …)

جمع بندی :

مواد آنتی یووی که با نامهای جاذب نور uv( فرابنفش ) و یا پایدارکننده نور فرابنفش نیز شناخته میشوند، یکی از پرکاربردترین افزودنیهای پلیمری میباشند که در تولید محصولات تزریقی و اکستروژن پلی الفینها از جمله PP و PE شامل فیلمهای نازک، فیلمهای معمولی و ضخیم، فیلمهای کشاورزی، گونی، جامبو، شیتهای پلیمری به ویژه کارتن پلاست، الیاف و لوله و اتصالات پلیمری استفاده میشوند و باعث افزایش طول عمر قطعات پلاستیکی در محیط بیرونی، جلوگیری از زرد شدن، تغییر رنگ و رنگپریدگی آنها در مقابل نور خورشید، و در نتیجه پایداری و مقاومت بیشتر محصولات پلیمری در شرایط جوی میشوند.